シングルユース充填アセンブリ

当社のアプリケーションエンジニアは、長年にわたりシングルユース充填システムの設計と実装に携わってきました。INTERPHEXニューヨークでは、マックスはシステムの複雑さ、投与精度、無菌性保証の観点から固有の課題のいくつかを検討します。

当社のアプリケーションエンジニアは、長年にわたりシングルユース充填システムの設計と実装に携わってきました。INTERPHEXニューヨークでは、マックスはシステムの複雑さ、投与精度、無菌性保証の観点から固有の課題のいくつかを検討します。

CryoVault®プラットフォームは、充填から分注までの凍結融解プロセス全体にエンドツーエンドのソリューションを提供します。モジュラープラットフォームは、シングルユースアセンブリ、凍結融解装置、流通オプション、マテリアルハンドリングインフラストラクチャの4つのコンポーネントで構成されています。

Meissner Filtration Productsは、製薬業界向けの高度な無菌充填システムおよびシーラーのサプライヤーであるPDC Aseptic Filling Systemsを買収したと発表しました。

「PDCの技術は、現在のポートフォリオの自然な拡張であり、堅牢な製薬処理操作を可能にする自動化されたプラットフォームの提供に関連する当社の軌道に適合しています」と、MeissnerのCEOであるChris Meissnerは述べています。 「当社はリスクを軽減すると同時に生産性を向上させるプロセスソリューションをクライアントに提供することに取り組んでいます。PDCは私たちの組織に最適です。」

PDC無菌充填システム製品は、濾過、シングルユースシステムの流体処理、およびユニット処理製品を含む、Meissnerの現在のプロセスソリューションポートフォリオを補完します。充填システムにより、医薬品製造プロセスに不可欠な医薬品プロセス液の自動無菌ファイリングが可能になり、革新的なシーリング装置により、無菌切断に関連するサイクルタイムが短縮されます。

Meissner Filtration Productsについて– Meissnerは、高度な精密濾過およびシングルユースシステムを世界中で開発、製造、供給、およびサービスしています。 Meissnerの製品ポートフォリオは、品質、運用の卓越性、および技術的専門知識の強固な基盤の上に構築されており、クライアントの重要なアプリケーションに高性能製品と技術サポートサービスを提供できます。

ソリューション内で均一性に到達する速度は、シングルユースミキシングシステムの重要なパフォーマンス属性です。このシステムは、バイオ医薬品や医薬品の培地、緩衝液の調製プロセスで一般的に使用されており、多くの場合、粉末の水和が含まれます。蠕動ポンプを使用して実行される再循環混合は、磁気駆動インペラを組み込んだシステムなどのより複雑な混合システムに代わる、シンプルで費用効果の高い代替手段を提供できます。

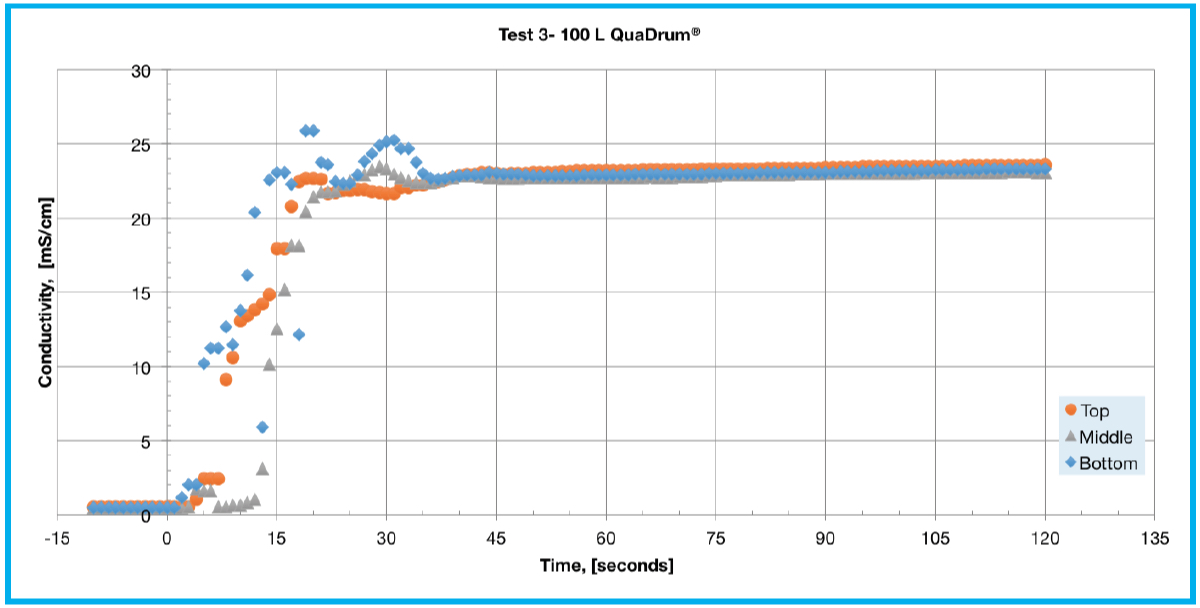

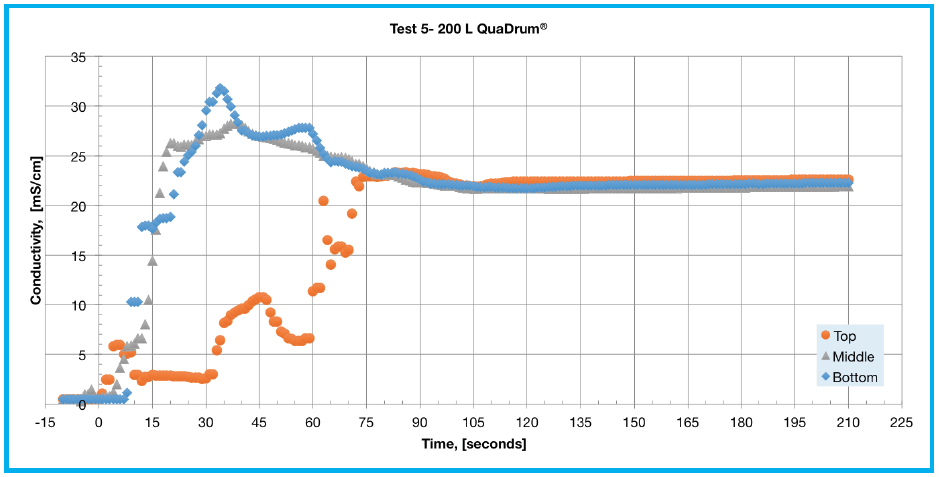

このテクニカルブリテンは、MeissnerのQuaDrum®リジッドアウターコンテナ(ROC)に導入されたシングルユースシステムの再循環混合性能を特徴付ける導電率テストの結果に焦点を当てています。公称定格容量が50L、100 L、および200 Lの3つの標準QuaDrum®ROCはすべて、対応するシングルユースシステムで評価されました。このテストの範囲には、混合溶質としてNaClを使用しながら、さまざまな流量と混合方向が含まれていました。

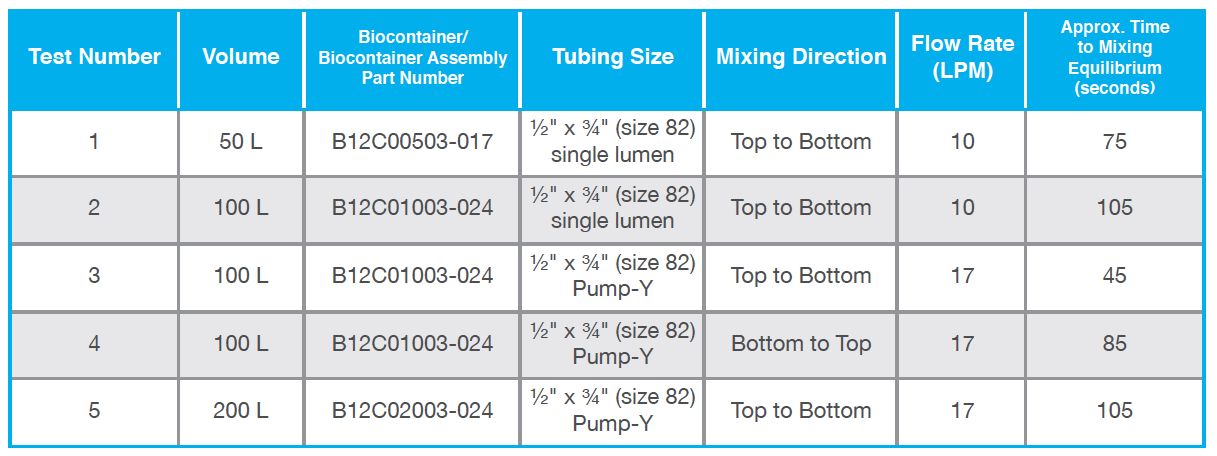

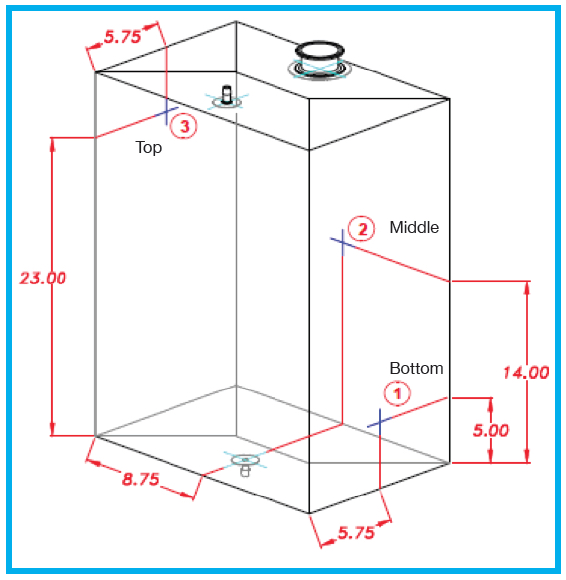

電子導電率計(Mettler Toledo InPro 7108-TC-VP and InPro 7100)は、QuaDrum®ROCに配置された50 L、100 L、および200 Lのバイオコンテナの上部、中央、下部でデータをキャプチャできる場所に取り付けられ、密閉されました(図1の図を参照)。このテストに使用されたQuaDrum®ROCには、オプションの下部ドレンバージョン(部品番号FASD-050B、FASD-100B、およびFASD-200B)が含まれ、下部に取り付けられた流体経路の使用を容易にするために、対応するアクセサリドリーに取り付けられました。再循環フローは、オフライン測定で確認された目的の速度に設定されたMasterflex®I/P蠕動ポンプを使用して確立されました。混合方向は、アセンブリを通る再循環の流れの方向に基づいて制御され、上から下(つまり、閉じたシステムの上部から排出され、下部のポートから戻される流体)または下から上のいずれかでした(つまり流体は閉鎖系の下部から排出され、上部のポートから戻されます)。 NaCl(VWR GR ACS塩化ナトリウム)は、所定液量に対して15 g/Lの濃度を達成するために必要な量で、大口径の3インチTCトップポートからシステムに導入されました。導電率の読み取り値が3つすべて安定するまで、システムを混合しました。さまざまな流量と混合方向での3つの流体量すべての分析を含む5つのテストが実施されました。具体的な試験条件を表1に示します。

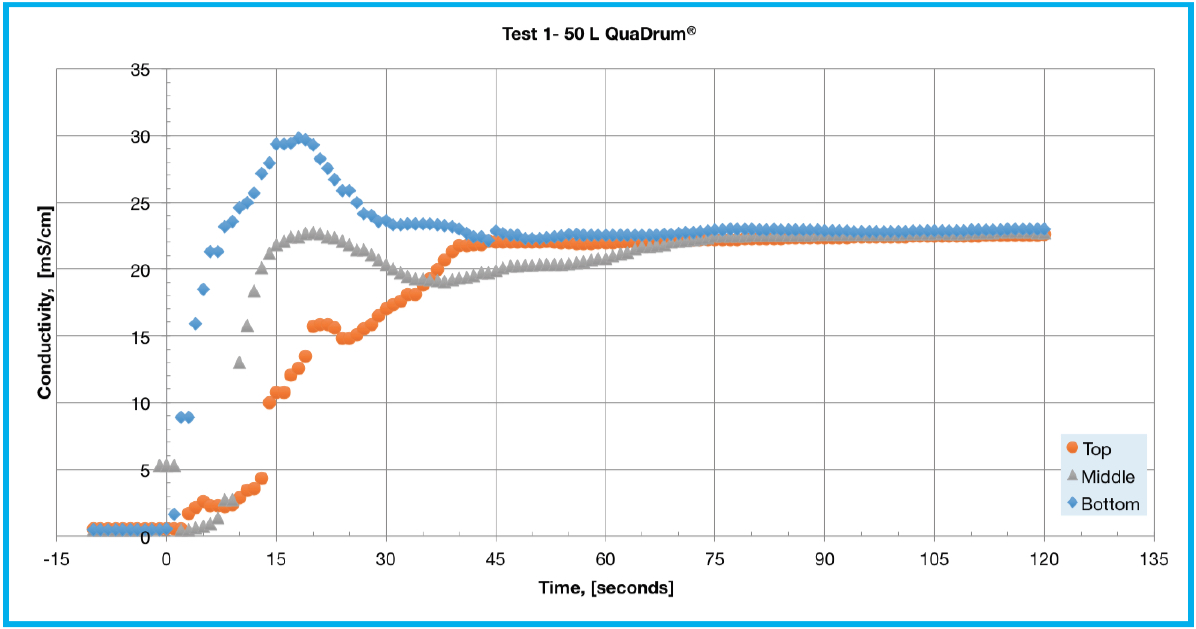

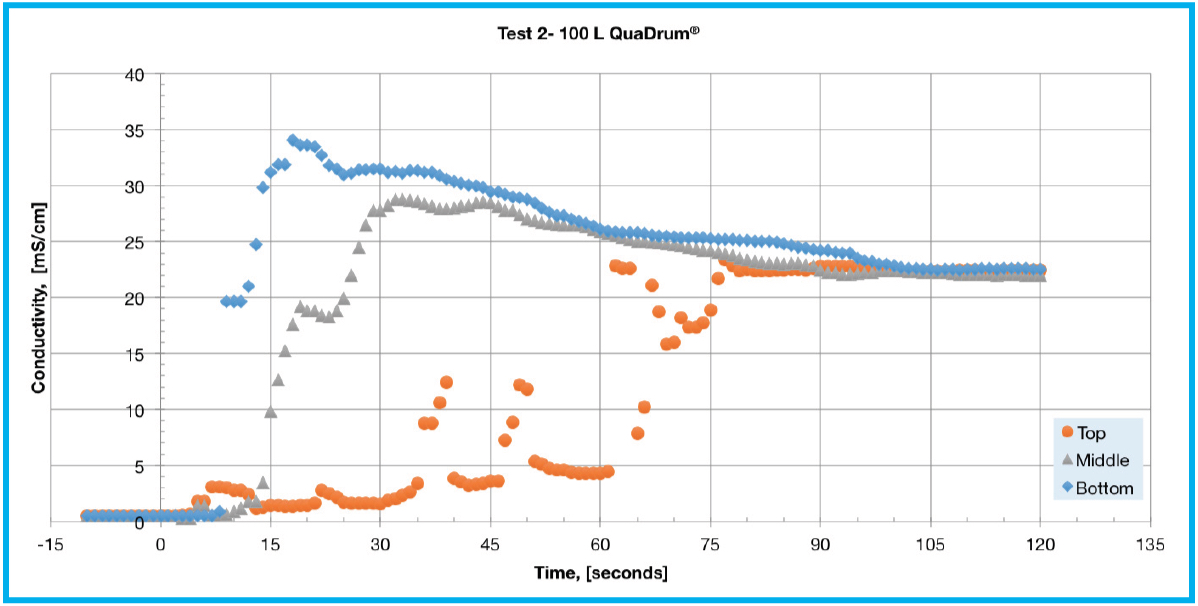

導電率テストの結果を表1と図2に示します。下部センサーからの応答は、各テスト条件で平衡状態に落ち着く前に、特徴的なオーバーシュートを示しました。これは、溶質を添加した直後のバイオコンテナの底部近くに最初にNaClが蓄積したために説明できます。中間レベルのセンサーも、下部のセンサーと同様の応答に従いましたが、オーバーシュートが小さくなっています。上部のセンサーは、実行されている特定のテストに基づいてさまざまな応答を表示しました。テスト1と4の間、上部センサーは徐々に平衡導電率値に近づきましたが、テスト2と5の間、導電率のスパイクがいくつかある遅延応答を示しました。テスト1(図2A)では、3つのセンサーすべてが約75秒で平衡導電率に達し、上記の一般的なパターンに従います。テスト2(図2B)は、上部センサーからの異常な応答を示しました。これは、約35、47、および63秒で急上昇しました。

これは、105秒の平衡までの時間で、より大きな液体量の比較的低い流量が原因である可能性があります。テスト3および4(図2Cおよび2D)は、QuaDrum®ROCに配置された100Lのシングルユースアセンブリに対する再循環の流れの方向の影響を調べます。これらのテストは、17 LPMの増加した流量を達成するために、単一ルーメンのポンプチューブセグメントではなく、pump-Yエレメントを使用して実行されました。上から下への再循環には45秒かかりましたが、下から上への再循環には85秒かかったため、パフォーマンスの違いは重要です。テスト5(図2E)では、3つのセンサーすべてが約105秒で平衡に達しました。テスト5の応答は、テスト2に示したものと同様に見えますが、下部と中央にオーバーシュートがあり、上部のセンサーで応答が遅れています。これは、上部が混合濃度レベルを経験している間、下部が非常に集中することによって説明されます。 17 LPMの流量では、200 Lの混合アセンブリは、一定の濃度レベルに達するまで数分間混合します。

QuaDrum®ROCベースのシングルユースミキシングアセンブリを使用した導電率テストの結果は、この手法を使用すると、比較的短時間で均一に混合されたソリューションを実現できることを示しています。このテストは、システムの全体積に基づいた適切な流量を使用することの重要性を示しています。さらに、比重が1より大きい粉末溶質の場合、システムの上部から流体を循環させて下部に戻す混合方向を採用することが好ましいことを示しています。したがって、適切な動作条件下で、QuaDrum®ROCを使用した再循環混合とシングルユースのバイオコンテナアセンブリを取り付けることで、均質なソリューションを実現および維持するための効果的な手段を提供できます。

詳細またはテストデータについては、マイスナーにお問い合わせください。

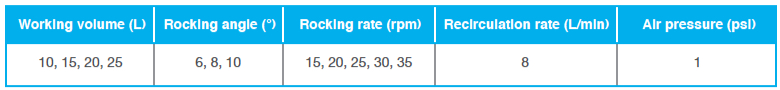

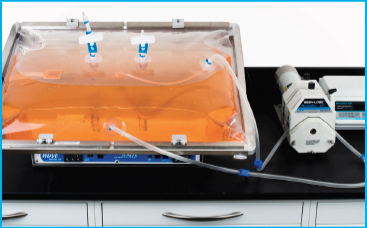

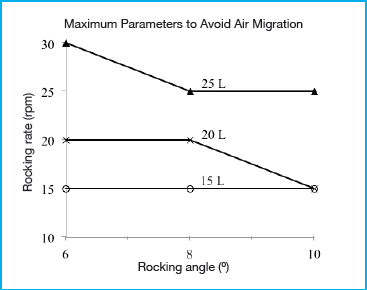

灌流プロセスは、哺乳類細胞の従来のバッチおよび流加培養の代替として急速に採用されています。灌流システムの1つのタイプでは、バイオリアクターは、使用済み培地の交換が行われる再循環経路に接続されます。ロッカーバイオリアクターは、一般にウェーブバイオリアクターとも呼ばれ、シードトレインアプリケーションおよび100L範囲未満の必要な作業量での小規模タンパク質生産に人気があります。反応器の連続的な揺れ運動は、シングルユースのバイオコンテナの内部で波を生成し、問題のある高剪断条件を回避しながら、細胞培養の通気を可能にします。ただし、灌流モードでロッカーバイオリアクターを使用する際に一般的に遭遇する課題の1つは、再循環経路への空気の望ましくない移動です。閉じ込められた気泡は、灌流フィルターの有効性を損ないます。これは通常、接線流濾過(TFF)または交互接線流濾過(ATF)デバイスのいずれかを介して行われます。この技術情報は、再循環経路への空気の移動を防ぐように設計された新しい固定ディップチューブを介して灌流培養を可能にするソリューションを評価します。再循環ループに接続された50LFlexGro®バイオコンテナは、液体の量、ロッキングレート、ロッキング角度のさまざまな処理条件下で、閉じ込められた空気の存在についてテストされました。実験データは、液体量、ロッキングレート、ロッキング角度の関係についての洞察を提供します。これは、灌流システムの処理パラメーターの実証済みの許容範囲(PAR)を定義するのに役立ちます。

¼”x7/16″(ID x OD)アンカーディップチューブを組み込むように変更されたMeissner 50LFlexGro®バイオコンテナ(部品番号B12R00505-006)は、ロッカーバイオリアクター(GEHC、Wave Bioreactor 20/50システム)に取り付けられます。メーカーの指示に従って、染色水で満たし、空気で約1psiまで膨らませます。次に、透明なシリコーンチューブで構成される再循環流路が、入口チューブと出口チューブを相互接続することによって確立されました。蠕動ポンプ( Masterflex®I / P)を使用して、8 L/minの一定の再循環流量を維持しました。テストのセットアップを図1に示します。6〜10°のロッキング角度、15〜35 rpmのロッキング速度、および10〜25 Lの液体量を組み合わせて使用して、再循環経路への空気の移動が発生したかどうかを判断しました。表1は、テストパラメータをまとめたものです。再循環経路は、試験された操作の組み合わせのそれぞれについて気泡の移動について視覚的に検査された。

図2に示すグラフは、空気の移動が発生する前のロッキング角度と作業量の関数として決定された最大ロッキングレートを示しています。最悪の場合の条件を表し、チューブを通る空気の移動を増幅するために、8 L/minの再循環流量が使用されました。仮説として、ロッキング角度、ロッキングレート、および作業量はすべて、チューブへの空気の移動に影響を及ぼしました。ロッキング角度とロッキングレートの増加は空気の移動の増加に寄与し、液体の量の減少も空気移動の増加につながりました。空気移動を防ぐには、2つの条件を満たすことが重要であるように思われました。まず、固定されたディップチューブは常に液面より下に沈められたままでなければなりません。第二にディップチューブ近くの液体は気泡を含むことができません。ボリューム、ロッキング角度、ロッキングレートの3つの動作パラメータはすべて、最初の条件が満たされているかどうかに影響しました。固定されたディップチューブはバイオコンテナの中心線に沿って配置されましたが、25 Lの最大作業容量が使用された場合でも、特定の条件下で空気閉じ込めが発生しました。ロッキングレートが十分に高くなると(8°以上の角度で30 rpmを超えると)、発生する慣性力によって波の大部分が中心線を超えて移動し、固定されたディップチューブの入口開口部より下の液面になります。 2番目の条件が満たされているかどうかの主な要因は、ロッキングレートです。より高いロッキングレートでは、攪拌の増加により乱流パターンが生じ、液体中に気泡が発生しました。この効果は、実際の細胞培養中に泡の発生によりさらに悪化する可能性があります。使用される50Lのバイオコンテナは、より小さな20Lおよび10LのFlexGro®バイオコンテナと比較した場合、最悪の場合の状態を表すと予想されます。

中心線ディップチューブで変更された50LFlexGro®バイオコンテナは、使用される操作培養条件が空気の閉じ込めを回避するためにPAR内にとどまる場合、灌流アプリケーションでの使用をサポートします。灌流培養に適した操作パラメーターの通常の操作範囲(NOR)を定義するために、実際の細胞培養条件を使用して、さらに実験的な評価が必要になる場合があります。この技術情報に示されている結果は、灌流培養にFlexGro®バイオコンテナを採用するための最初のガイドとしてのみ役立つはずです。

詳細またはテストデータについては、 MeissnerFiltrationProductsにお問い合わせください。

業界標準の容量の実装では、通常、プロセス開発(PD)からパイロットプラント、スケールアップまたはフルスケールの生産へと進行します。従来の大規模生産設備が計画され続け、PD /パイロット活動が確実に時代遅れになることはないので、この基準はすぐになくなることはありませんが、従来のスケールアップはスケールアウトによって挑戦されており、完全な規模の生産はシフトしています。従来の大規模施設は確かにバイオ医薬品製造にその役割を果たしています。しかし、柔軟な製造能力へのシフトは、明日のニーズに多くのメリットをもたらす業界のトレンドです。これらには、迅速なパンデミック対応、バイオ類似品の競争によって引き起こされる動的な市場需要に基づく製品の可変生産能力の計画、影響を受ける人口ベースに近い製造、そして治療が特定の条件に合わせて調整されるにつれて、最終的に少数の患者向けの医薬品の生産が含まれます。これらのニーズに対応するために、流加プロセスからの力価の進歩と連続処理の出現を考えると、固定容量で特定のプロセスを単純に複製することによるスケールアウトは、スケールアップよりも優れた効率的なソリューションであることがよくあります。

病気に合った治療を介して、影響を受ける人口ベースをさらに小さくする方向への動きは、最終的に個別化医療につながります。これらの治療法の製造は、処理の共通性にもかかわらず、本質的に、同様プロセスを所与の量でかなりの程度まで複製することによるスケールアウトされた生産を必要とします。スケールアウトはシングルユースシステム(SUS)の採用によるメリット(ある程度の前提となる)です。これらのシステムは新しいものではありません。ただし、スケールアウトのコンテキストで適用すると、複雑で重要なアプリケーションで比較的小さなSUSが大量に消費される可能性があり、関連する一般課題が悪化する可能性があります。これらの課題には、SUSを迅速かつ繰り返し展開する機能、ロジスティクスの考慮事項、厳格な品質仕様を満たす製品の一貫した配信を保証するための堅牢なサプライチェーンを確立する機能が必要です。さらにプロセス規模に見合ったフォームファクタで適切な製品が存在することが重要です。歴史的に小さな実験室用フィルターであったものが、今では重要な最終フィルターになる可能性があるため、より大きなプロセススケールの対応物と同じ方法でサポートする必要があります。 Meissnerは、これらのニーズを満たすために特別に設計された新しい小規模濾過製品を介してこれに対処しています。

スケールアウトされたプロセスは、強化されたレベルの自動化の恩恵を受け、多くの場合それを必要とします。製薬会社の場合、これは、通常は同時に、おそらく高度な操作モードで、より多くのプロセスを実行することを前提としています。同様に、統合プロセスソリューションの提供と、消耗品の製造方法および技術進歩の両方の観点から、スケールアウトされたプロセスをサポートする供給ベース内で自動化を強化する必要があります。製薬会社と供給基盤の両方に共通する自動化の推進要因には、より高度なプロセスの堅牢性の実現、容量の迅速な増強、および追加の製造データを体系化する機能が含まれます。 Meissnerは、高度に自動化されたユニット処理ソリューションと、手動で組み立てられた機械的接続を完全に自動化されたプロセスによって生成された永続的な熱結合に置き換える次世代のSUS接続技術を開発することでこれに対処しています。